Als Erstes steht der Ausbau der Bodenplatte an, um eine saubere und gedämmte Grundlage für den neuen Boden zu schaffen..

Dazu mussten die Übergangsprofile vorne und hinten abgeschraubt werden und im Anschluss die Verzurrösen gelöst werden.

Dabei hat sich bei uns schon das erste Problem eingestellt.. 2 Schrauben waren nämlich so fest, dass wir sie letztendlich ausgebohrt haben und die Löcher schließlich wasserdicht verschlossen haben. Außerdem haben wir eine Nietmutter aus dem Blech gezogen, die wir hinterher neu eingesetzt haben. Mit dem richtigen Werkzeug (Nietmutternzange) war das aber gar kein Problem.

Dann konnten wir die Bodenplatte abheben. Das gestaltet sich ab und an etwas schwierig und man könnte den Eindruck gewinnen, dass die Platte noch irgendwo verschraubt sei. Das ist aber nicht der Fall, denn die Platte ich mit einer Art Industrieklett auf dem Bodenblech verklebt. Mit etwas Kraftaufwand bekommt man die Platte dann aber ab.

Zum Vorschein kam das Bodenblech, dass bis auf ein paar kleine Rostpunkte super aussah!

Also erstmal den ganzen groben Dreck zusammenfegen und im Anschluss alles mit Wasser und Seife vom Schmutz befreien und zu guter Letzt die Rostpunkte mit der Drahtbürste von losem Schmutz befreien und mit Rostschutzfarbe versiegeln.

So weit so gut, fehlt nur noch, die Fläche zu entfetten. Dafür haben wir uns mit Bremsenreiniger und Lappen bewaffnet und konnten so zügig alles gut sauber bekommen. Denkt daran, dass Bremsenreiniger ein aggressives Mittel ist und ihr euch entsprechend it Handschuhen, Augenschutz und Mundschutz ausrüsten solltet!

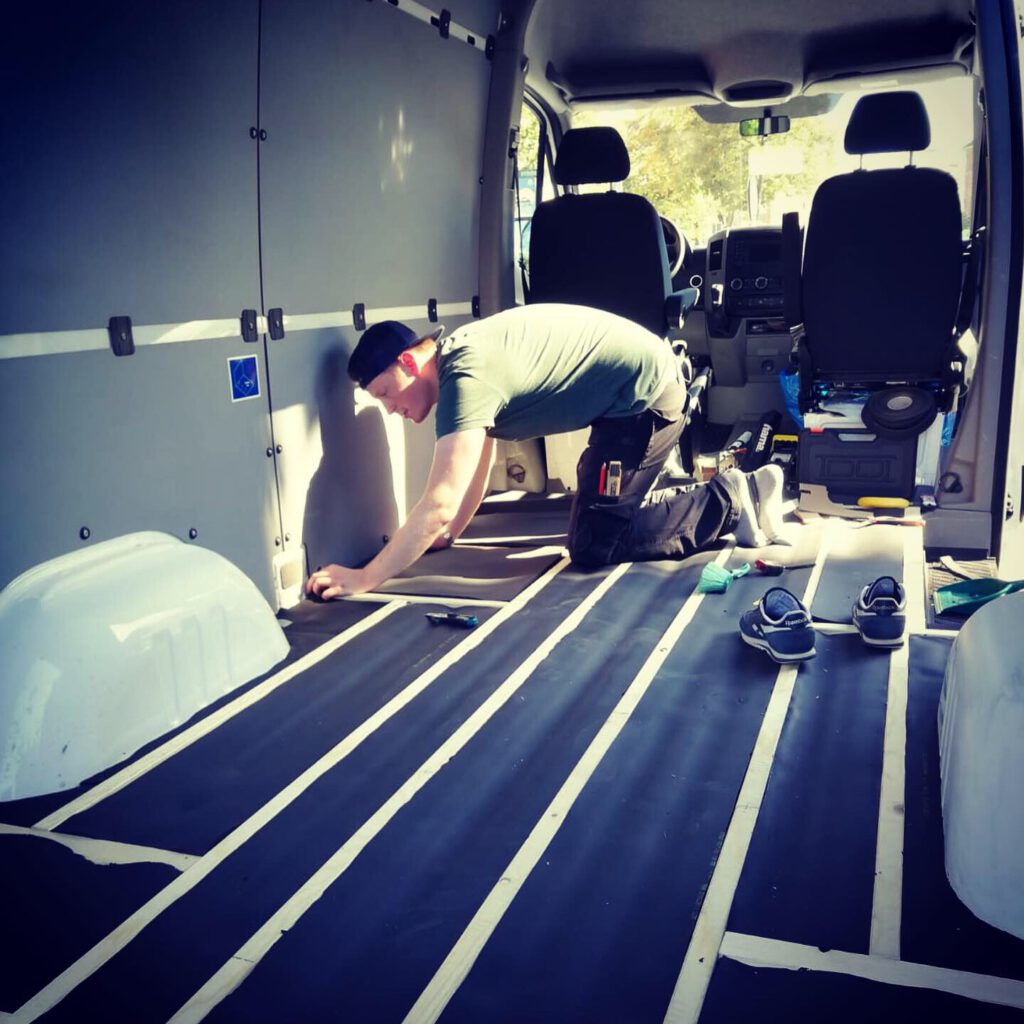

Unterkonstruktion aus Holz

Als nächstes haben wir uns Gedanken gemacht, wie wir den neuen Boden und später auch die Möbel sicher montieren können. Wir haben uns dafür entscheiden ein „Rost“ aus Holzlatten auf den Boden zu kleben und die entstehenden Felder dann mit Armaflex (19mm und 9 mm übereinander geklebt) zu dämmen.

Wir haben uns bei den langen Holzleisten für welche aus Multiplex (Eigenname: „Woodpro“) entschieden, das hat den Vorteil, dass Schrauben dort gut halt finden und sie vor allem gerade und drillfrei sind. So ist es einfacher einen ebenen Boden zu schaffen.

Also haben wir erstmal alle Maße genommen und alles erst trocken ausgelegt, um danndie einzelnen Leisten miteinander zu verschrauben. Auf dem Bodenblech haben wir es anschließend mit Sikaflex verklebt.Das ist ein Kleb-/Dichtstoff der dauerelastisch ist und eine hohe Klebekraft hat.

Um mehr „Anpressdruck“ zu bekommen haben wir das Rost mit Latten und Keilen gegen das Dach verkeilt und komplett aushärten lassen.

Dämmung mit Armaflex

Nachdem alles gut durchgetrocknet war und wir die Latten wieder entfernt haben, konnten wir damit beginnen den Boden zu dämmen.

Dafür haben wir selbstklebendes Armaflex benutzt. In 2 verschiedenen Stärken: 19mm und 9 mm. Es stellte sich heraus, dass das genau mit der Oberkante der Unterkonstruktion abschließt und wir damit alles an möglicher Dämmstärke rausgeholt haben. Sollte das bei Euch einmal nicht genau passen, dann nehmt lieber etwas geringe Dämmstärken, als das Armaflex zusammen zu drücken. Denn dadurch verliert es einiges an Effektivität.

Das Armaflex lässt sich mit einem scharfen Cuttermesser relativ gut schneiden. Ab und an „fusselt“ es beim Schneiden etwas. Ob es an unserer Technik, oder an der Klingel lag konnten wir nicht differenzieren..Wechselt einfach ausreichend oft die Klingen, dass erspart einem ein wenig Frust…

Noch ein wichtiger Hinweis vor dem Kleben: Wenn die Folie ab ist und ihr mit der Klebeseite irgendwo am Blech hängen bleibt, dann ist es nicht gerade einfach die Matte wieder ab zu bekommen. Also immer nur Stückweise abziehen!

Außerdem ein Hinweis zum Zuschneiden: Beim Ausmessen könnt ihr gut 0,5-1 Zentimeter hinzurechnen, dann sitzen die Zuschnitte wunderbar satt in den einzelnen Feldern. In den vertikalen Fugen macht diese geringe Komprimierung auch nichts aus.

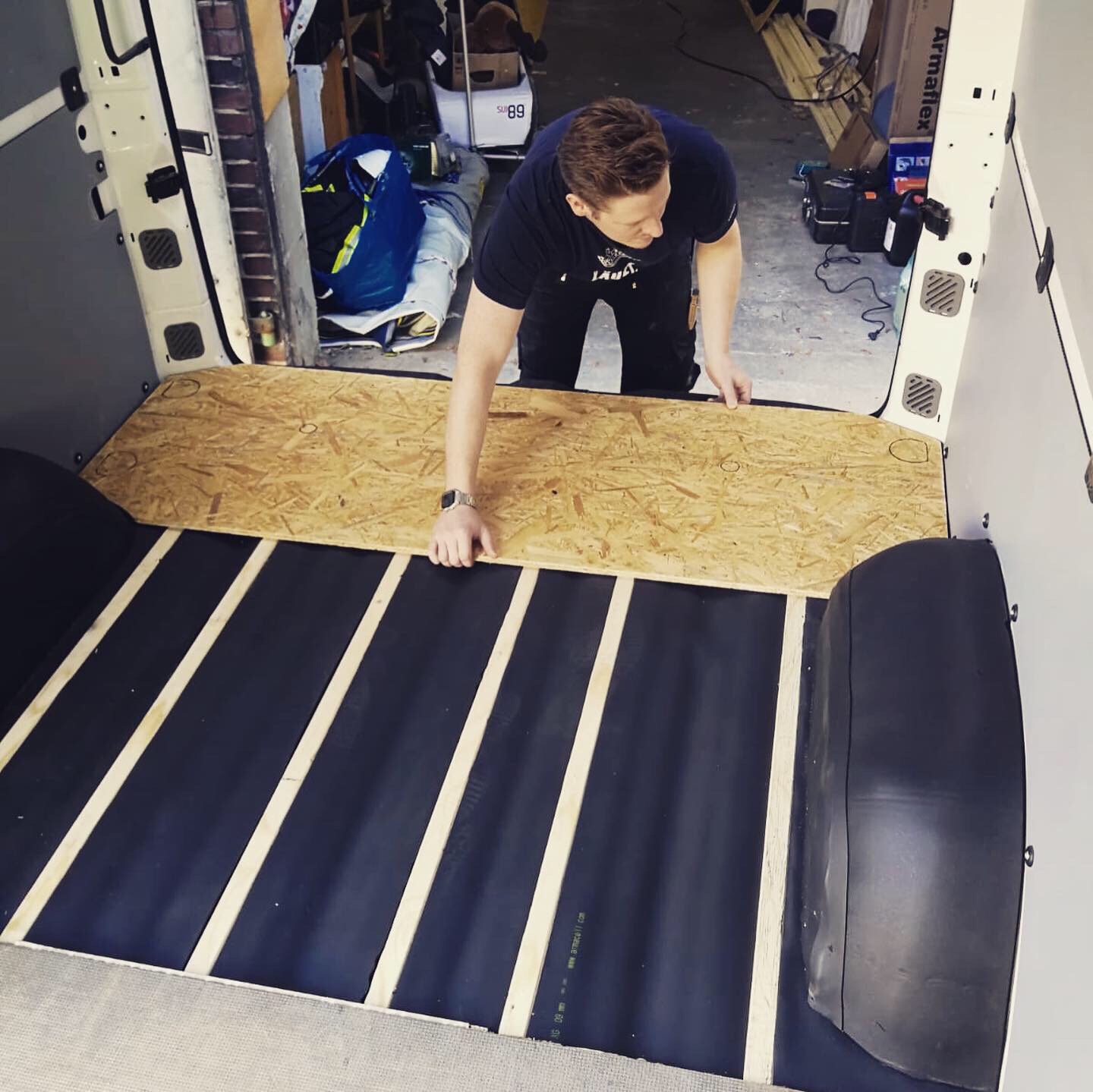

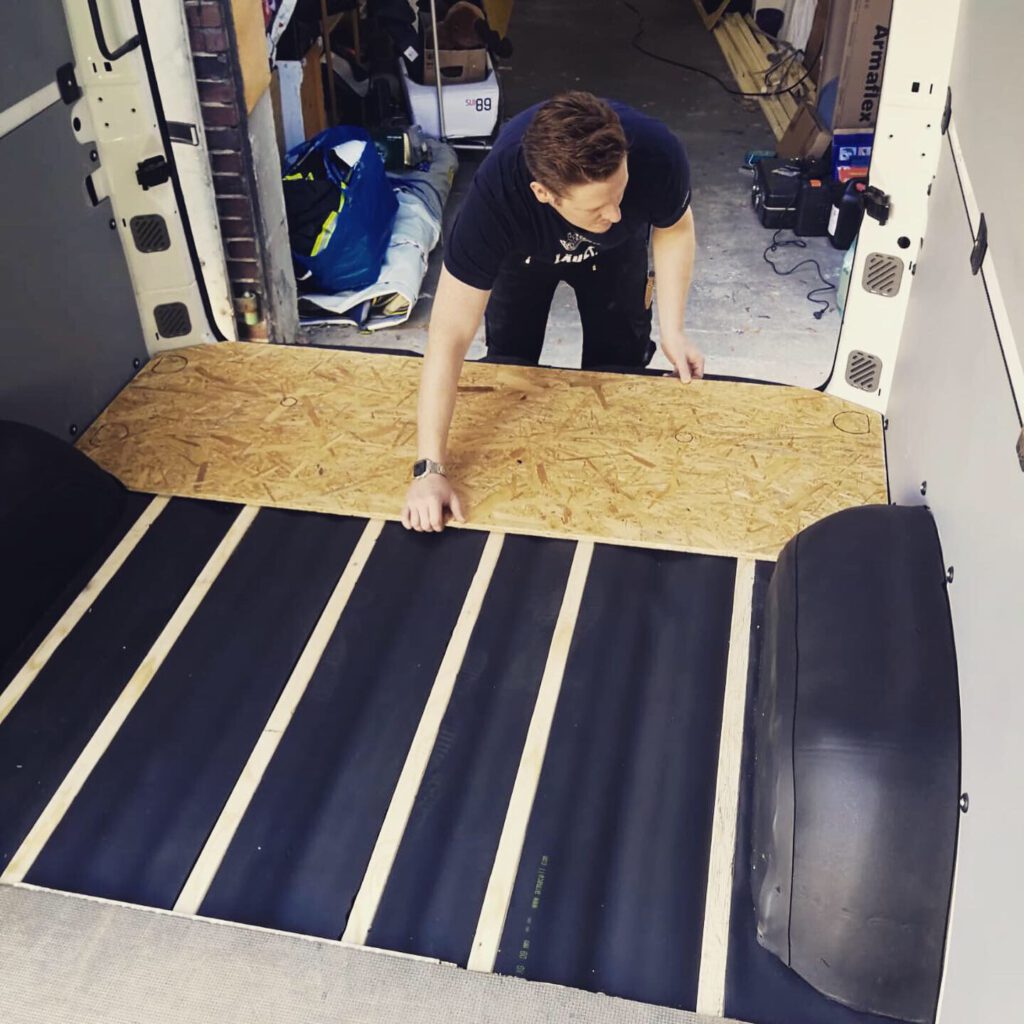

Neue Bodenplatte

Als wir alle Felder vollständig gedämmt hatten mussten wir uns darüber Gedanken machen, aus welchem Material der neue Unterboden sein soll.

Am liebsten hätten wir eine Multiplexplatte genommen. Die ist genau wie die Leisten der Unterkonstruktion verzugsarm und äußerst stabil. Nachteilig sind aber Gewicht und vor allem der Preis. In der Größe und Stärke die wir uns vorgestellt haben hätten wir gute 230,- € zahlen müssen. Als Alternative kam für uns dann eine einfache OSB-Platte in Frage. Die lässt sich gut bearbeiten, ist in handlichen Platten mit Nut und Feder erhältlich und auch stabil genug für unsere Anwendung.

Glücklicherweise haben wir den alten Boden als Schablone aufgehoben, was es einfach machte den neuen anzupassen.

Einfach auflegen und Konturen nachzeichnen. Das Ergebnis war für uns sofort zufriedenstellend.

Danach ging es um die Befestigung. Die alte Platte war mit Platten und Schrauben in den Zurrösen befestigt. Also haben wir uns gedacht, dass wir die Zurrösen auch einfach wieder einsetzen. Das hat gleich zwei Vorteile: Wenn wir sie benötigen sollten, dann sind sie vorhanden und wenn der Boden mal entfernt werden muss, müssen wir nur die Zurrösen ausbauen.

Um den Ausschnitt für die Ösen zu fräsen haben wir eine Oberfräse benutzt. Erst die Umrisse angezeichnet und ausgefräst. Mit ein bisschen Übung ging das freihändig super.

Das Ergebnis kann sich sehen lassen. Wir sind jedenfalls hoch zufrieden.

Als nächstes kommt dann der endgültige Fußbodenbelag. Dazu wird es einen eigenen, kurzen Beitrag geben.