Teil 1 – Schrankkorpus

Wie baut man eigentlich Möbel für den DIY-Camper??

Wenn man das 3 verschiedene Leute Fragt bekommt man wahrscheinlich 4 Antworten und es wird wild diskutiert werden. Daher können wir Euch in diesem Beitrag nur die Variante zeigen die WIR für unseren Ausbau gewählt haben. Vielleicht ist das für Euch als Lesende genau das richtige und ihr baut den Schrank bei Euch genau so ein, oder ihr nehmt einfach nur ein paar Tipps für Euren Ausbau mit.

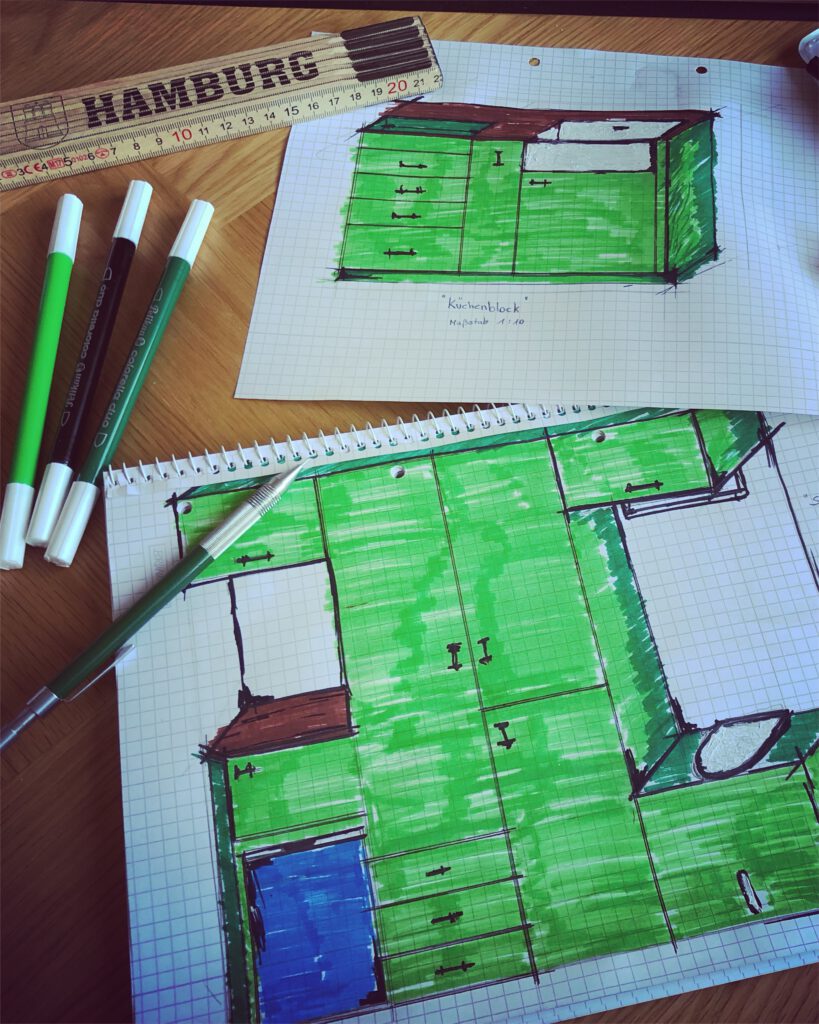

Wie soll der Schrank aussehen?

Wie ihr in unserem ersten Beitrag über unsere Ideen für den Ausbau lesen und auch sehen könnt, wollen wir einen breiten und hohen Schrank bauen, um ordentlich Stauraum zu haben. Da wir uns gegen ein festes Bett entschieden haben, müssen wir anderweitig Stauraum generieren.

Unser Schrank soll Platz für die ganze Kleidung bieten und noch ein bisschen mehr Kleinkram. Daher haben wir ihn in 3 Bereich unterteilt. im oberen Bereich soll Platz für Shirts, Pullover und Hosen sein, auf einer Seite sogar zum Hängen.

Die Schublade ist groß genug und bietet Platz für Socken, Schwimmsachen etc. Im unteren Bereich soll Platz für Schuhe und diverses entstehen.

Wichtig war uns, dass der Schrank nicht nur von außen schön aussieht, sondern auch von innen. Häufig sieht man nämlich ausbauten, bei denen alle Möbel außen hui und innen pfui sind. Das wollen wir besser machen.

Benötigtes Material und Werkzeug:

Tischlerplatte (mit gewünschtem Furnier)

Taschenloch-Bohrhilfe ( z.B. Undercover-Jig von Wolfcraft)

Leim

Dübelleiste (für Lochreihen)

Klarlack

Handwerkzeug (Akkuschrauber, Schraubendreher, Schleifpapier, Kreissäge, Oberfräse etc.)

Möbelbeschläge (Schubladenauszüge, Topfbänder, Pins für Einlegeböden etc.)

Warum Tischlerplatte?

Wir haben uns aus mehreren Gründen für Tischlerplatte entschieden. Zum einen mögen wir keine Platten mit HPL-Beschichtung und andere, leichte Hölzer wie Paulownia sind nicht besonders kratzresistent ohne starke Vorbehandlung und auch nicht so Standfest.

Tischlerplatten sind Platten mit einem Kern aus Nadelholzstäben. Außen sind beidseitig Furnierschichten aufgebracht, die man in nahezu allen Ausführungen bekommt (Birke, Buche, Eiche, Mahagoni). So hat man eine perfekte Auswahl. Zudem bieten sie eine Hohe Biege- und Standfestigkeit bei geringem Gewicht (ca. 400-600 kg/m3) und damit sind sie deutlich leichter als Multiplexplatten. Zudem lassen sie sich wie Massivholzplatten bearbeiten. Gerade für uns als „Amateure“ im Holzbau wirklich gut.

grober Zuschnitt

Die Wände des Sprinters sind gekrümmt. Damit kein Spalt an der Wand entsteht, muss die Kontur nachempfunden werden. Dafür haben wir sie beiden Seitenteile grob zugeschnitten und auch grob der gekrümmten Form angepasst. Im Anschluss haben wir mit einem sogenannten Parallelanreißer (haben wir euch hier einmal verlinkt* – deutlich günstiger, als ein richtiger Kopierzirkel) die Kontur auf die Seitenteile übertragen und diese auf fertiges Maß gesägt. Die vordere Kante bleibt dabei im rechten Winkel zur Unterkante. Und das ist tatsächlich eigentlich auch der schwierigste Teil. Wir haben lange gebraucht, um es zufriedenstellend hinzubekommen.

Behandlung der Platten

Wir haben uns bei unserem Ausbau übrigens für 16 mm Platten entschieden mit Birkenfurnier entschieden. Bevor die Zuschnitte weiterverarbeitet werden behandeln wir die Innenseiten für ein perfektes Finish mit Klarlack vor.

Erst haben wir die Oberfläche mit 120er Papier vorgeschliffen und die erste Schicht Klarlack aufgerollt. Danach haben wir je einen Zwischenschliff mit 400er Papier gemacht und 2 weitere Schichten aufgerollt. Zum Abschluss haben wir dann die Oberfläche mit 1000er Papier fein abgeschliffen. Als Ergebnis erhaltet ihr eine Oberfläche, wie man sie von seinen Möbeln zuhause kennt. Super glatt und Wasser- und Kratzunempfindlich!

Wichtig: Das haben wir mit allen Teilen nach dem Zuschnitt gemacht. Wir gehen im weiteren Verlauf des Beitrags daher nicht noch einmal darauf ein.

Lochreihen (absolute Empfehlung)

Was kennt man noch von seinen Möbeln zuhause, außer der glatten Oberfläche?

Genau, die Löcher für die Einlegeböden. Solche Löcher haben 2 Vorteile. Sie haben einen genormten Abstand, sowohl zwischen den Löchern(32 mm), als auch zur Vorderkante(37 mm). Das ganze nennt sich System32 und ist das gängige Tischlermaß.

Dadurch kann man zum einen Einlegeböden nutzen (logisch), zum anderen sind alle im Handel erhältliche Türbeschläge (Topfbänder) auf das System32 ausgelegt. Mit diesem kleinen Tool* wird das Bohren der Topfbänder so zum absoluten Kinderspiel.

Wir haben uns von Wolfcraft eine Dübelleiste zugelegt (bekommt ihr hier *). Damit bekommt man schnell und sauber die Lochreihen gebohrt.

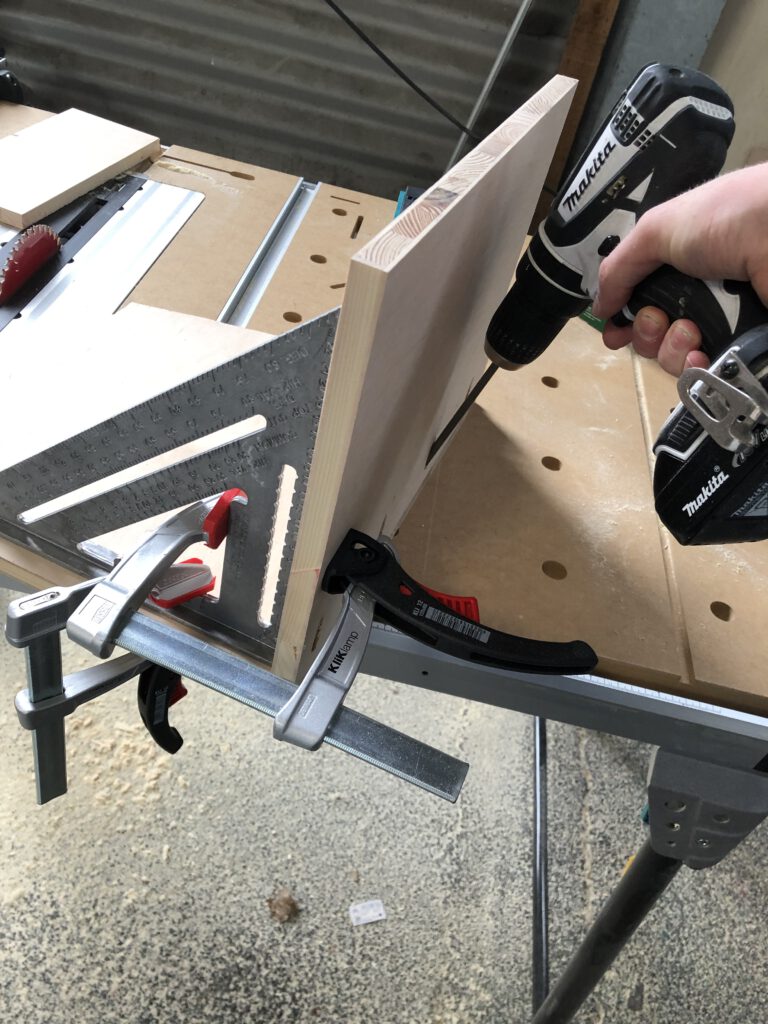

Korpus bauen

Um Gewicht zu sparen,werden wir oben und unten nur zwei etwa 10cm breite Streifen aus Tischlerplatte als Abstandshalter einsetzen. Zudem haben wir uns dazu entschieden die Rückwand und Decke des Korpus aus einer 3mm dünnen Platte zu machen. Dafür haben wir mit einer kleinen Handoberfräse eine Nut in beide Seitenteile gefräst.

Alle Querverbinder haben wir mit verdeckten Taschenlöchern (wir nutzen das Undercover Jig*) und Leim verbunden. So sieht man beim fertigen Schrank keine einzige Schraube und man muss auch keine Schraubenlöcher spachteln. Die Rückwand haben wir lose eingesetzt. Holz arbeitet und so kann es sich zwängungsfrei bewegen. Zum Abschluss und für mehr horizontale Flächen im Schrank haben wir den Radkasten ebenfalls mit 3mm verkleidet.

Faceframe

Was zum Teu??….Irgendwie finden wir keine passende Übersetzung dafür. Wir erklären es kurz..

Möbel werden generell aus Kostengründen meist nicht aus Massivholz gebaut. Und wie wir schon erklärt haben, nutzen wir hier auch kein Massivholz.(sowohl aus Kosten, als auch aus Gewichtsgründen)

Also hat man Schnittkanten, die irgendwie abgedeckt werden müssen. Dafür gibt es 2 Möglichkeiten.

- Möglichkeit: Furnierkanten zum Aufbügeln (die haben wir z.B. für alle Einlegeböden genutzt)

- Möglichkeit: Kantenanleimer (Massivholzkanten die auf die Schnittkanten geklebt/genagelt werden)

Ein Faceframe ist eine Variante der 2. Möglichkeit. Es ist quasi ein Rahmen aus solchen Massivholzkanten, der zusammengebaut an der Vorderkante des Schranks befestigt wird und so alle Schnittkanten überdeckt. Besonders die Lücke oben am Schrank, die durch die Wölbung der Decke entsteht kann man so wunderbar verdecken.

Wir haben also Kanten aus Massivholz auf Maß geschnitten ebenfalls mit Taschenlöchern miteinander verbunden. Den entstandenen Rahmen haben wir dann einfach vor den Schrank geklebt und mit einem Druckluftnagler festgepinnt.

Im zweiten Teil zeigen wir Euch, wie wir den Innenausbau, die Schublade und die Türen gebaut haben.

*Diese Links sind Affiliate-Links (das kostet für Euch nicht mehr, wenn ihr über diesen Link einen Kauf tätigt, bekommen wir aber eine kleine Provision vom Kaufpreis. Danke für die Unterstützung)